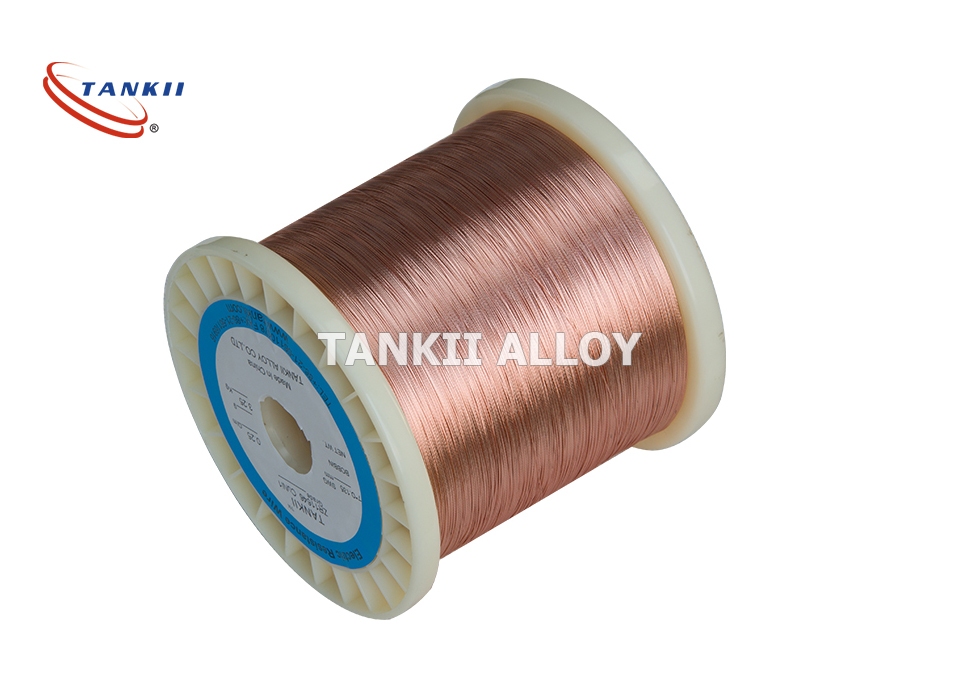

Fío de resistencia de níquel e cobre esmaltado con illamento de manganina de liga 180

Nicr redondo a base de cobreAleación 180Fío de cobre esmaltado illado de clase de grao

1. Descrición xeral do material

1)

Manganinaé unha aliaxe que normalmente contén un 84 % de cobre, un 12 % de manganeso e un 4 % de níquel.

O arame e a lámina de manganina utilízanse na fabricación de resistencias, en particular de derivación de amperímetros, debido ao seu coeficiente de resistencia de temperatura practicamente nulo e á súa estabilidade a longo prazo. Varias resistencias de manganina serviron como estándar legal para o ohmio nos Estados Unidos desde 1901 ata 1990. O arame de manganina tamén se usa como condutor eléctrico en sistemas crioxénicos, minimizando a transferencia de calor entre os puntos que necesitan conexións eléctricas.

A manganina tamén se emprega en medidores para estudos de ondas de choque de alta presión (como as xeradas pola detonación de explosivos) porque ten baixa sensibilidade á deformación pero alta sensibilidade á presión hidrostática.

2)

Constantané unha aliaxe de cobre e níquel tamén coñecida comoEureka, Avanzar, eTransbordadorNormalmente está composto por un 55 % de cobre e un 45 % de níquel. A súa principal característica é a súa resistividade, que é constante nun amplo rango de temperaturas. Coñécense outras aliaxes con coeficientes de temperatura igualmente baixos, como a manganina (Cu86Mn12Ni2).

Para a medición de deformacións moi grandes, do 5 % (50 000 microestrías) ou superior, o material de malla que se adoita elixir é o constantán recocido (aliaxe P). O constantán nesta forma é moi dúctil e, en lonxitudes de calibre de 3,2 mm (0,125 polgadas) ou superiores, pode deformarse ata >20 %. Non obstante, débese ter en conta que, baixo deformacións cíclicas elevadas, a aliaxe P mostrará algún cambio de resistividade permanente con cada ciclo e provocará un desprazamento cero correspondente no extensómetro. Debido a esta característica e á tendencia á falla prematura da malla con deformacións repetidas, a aliaxe P non se recomenda normalmente para aplicacións de deformación cíclica. A aliaxe P está dispoñible con números STC de 08 e 40 para o seu uso en metais e plásticos, respectivamente.

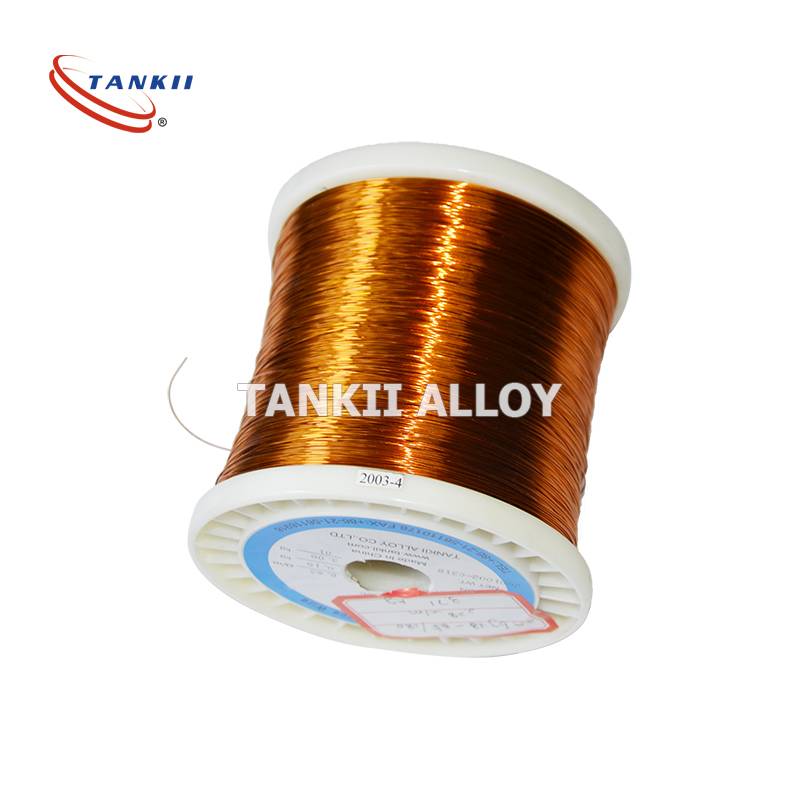

2. Introdución e aplicacións do arame esmaltado

Aínda que se describe como "esmaltado", o arame esmaltado non está, de feito, recuberto nin cunha capa de pintura de esmalte nin con esmalte vítreo feito de po de vidro fundido. O arame magnético moderno adoita usar de unha a catro capas (no caso do arame de tipo cuádruple) de illamento de película de polímero, a miúdo de dúas composicións diferentes, para proporcionar unha capa illante resistente e continua. As películas illantes de arame magnético usan (en orde crecente de rango de temperatura) polivinil formal (Formar), poliuretano, poliimida, poliamida, poliéster, poliéster-poliimida, poliamida-poliimida (ou amida-imida) e poliimida. O arame magnético illado de poliimida é capaz de funcionar ata 250 °C. O illamento do arame magnético cadrado ou rectangular máis groso adoita aumentarse envolvéndoo cunha cinta de poliimida ou fibra de vidro de alta temperatura, e os enrolamentos completos adoitan impregnarse ao baleiro cun verniz illante para mellorar a resistencia do illamento e a fiabilidade a longo prazo do enrolamento.

As bobinas autoportantes enrólanse con arame revestido con polo menos dúas capas, sendo a máis externa un termoplástico que une as espiras cando se quentan.

Outros tipos de illamento, como o fío de fibra de vidro con verniz, o papel de aramida, o papel kraft, a mica e a película de poliéster, tamén se usan amplamente en todo o mundo para diversas aplicacións, como transformadores e reactores. No sector do audio, pódese atopar un fío de construción en prata e outros illantes, como o algodón (ás veces permeado con algún tipo de axente coagulante/espesante, como a cera de abella) e o politetrafluoroetileno (PTFE). Entre os materiais de illamento máis antigos estaban o algodón, o papel ou a seda, pero estes só son útiles para aplicacións a baixa temperatura (ata 105 °C).

Para facilitar a fabricación, algúns arames magnéticos de baixa temperatura teñen illamento que se pode eliminar coa calor da soldadura. Isto significa que as conexións eléctricas nos extremos pódense facer sen ter que retirar primeiro o illamento.

3. Composición química e propiedades principais da aliaxe de baixa resistencia de Cu-Ni

| PropiedadesGrao | CuNi1 | CuNi2 | CuNi6 | CuNi8 | CuMn3 | CuNi10 | |

| Composición química principal | Ni | 1 | 2 | 6 | 8 | _ | 10 |

| Mn | _ | _ | _ | _ | 3 | _ | |

| Cu | Bal | Bal | Bal | Bal | Bal | Bal | |

| Temperatura máxima de servizo continuo (°C) | 200 | 200 | 200 | 250 | 200 | 250 | |

| Resistividade a 20 °C (Ω mm2/m) | 0,03 | 0,05 | 0,10 | 0,12 | 0,12 | 0,15 | |

| Densidade (g/cm3) | 8.9 | 8.9 | 8.9 | 8.9 | 8.8 | 8.9 | |

| Condutividade térmica (α×10-6/oC) | <100 | <120 | <60 | <57 | <38 | <50 | |

| Resistencia á tracción (Mpa) | ≥210 | ≥220 | ≥250 | ≥270 | ≥290 | ≥290 | |

| FEM fronte a Cu(μV/oC)(0~100oC) | -8 | -12 | -12 | -22 | _ | -25 | |

| Punto de fusión aproximado (°C) | 1085 | 1090 | 1095 | 1097 | 1050 | 1100 | |

| Estrutura micrográfica | austenita | austenita | austenita | austenita | austenita | austenita | |

| Propiedade magnética | non | non | non | non | non | non | |

| PropiedadesGrao | CuNi14 | CuNi19 | CuNi23 | CuNi30 | CuNi34 | CuNi44 | |

| Composición química principal | Ni | 14 | 19 | 23 | 30 | 34 | 44 |

| Mn | 0,3 | 0,5 | 0,5 | 1.0 | 1.0 | 1.0 | |

| Cu | Bal | Bal | Bal | Bal | Bal | Bal | |

| Temperatura máxima de servizo continuo (°C) | 300 | 300 | 300 | 350 | 350 | 400 | |

| Resistividade a 20 °C (Ω mm2/m) | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,49 | |

| Densidade (g/cm3) | 8.9 | 8.9 | 8.9 | 8.9 | 8.9 | 8.9 | |

| Condutividade térmica (α×10-6/oC) | <30 | <25 | <16 | <10 | <0 | <-6 | |

| Resistencia á tracción (Mpa) | ≥310 | ≥340 | ≥350 | ≥400 | ≥400 | ≥420 | |

| FEM fronte a Cu(μV/oC)(0~100oC) | -28 | -32 | -34 | -37 | -39 | -43 | |

| Punto de fusión aproximado (°C) | 1115 | 1135 | 1150 | 1170 | 1180 | 1280 | |

| Estrutura micrográfica | austenita | austenita | austenita | austenita | austenita | austenita | |

| Propiedade magnética | non | non | non | non | non | non | |

Categorías de produtos

-

Teléfono

-

Correo electrónico

-

Whatsapp

-

WeChat

Xudia

150 0000 2421

-

Arriba