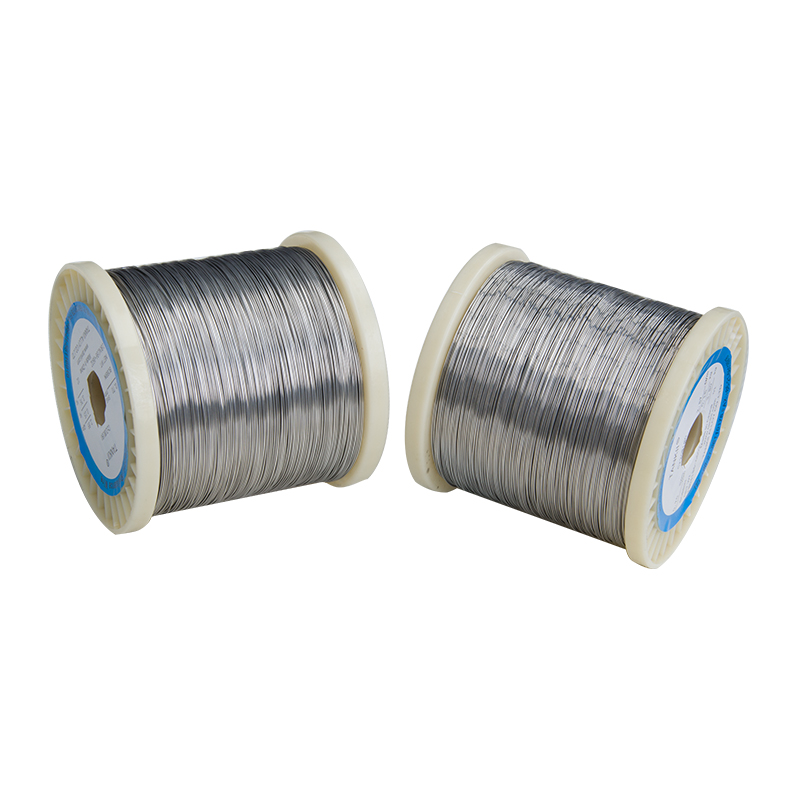

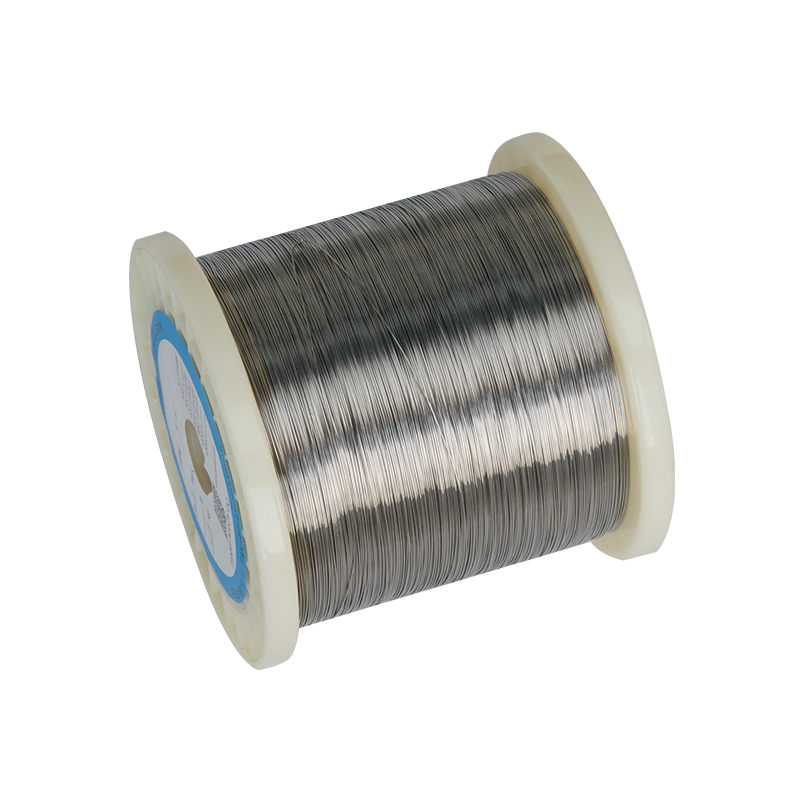

Fío de aliaxe Invar 4j36 Fío de aliaxe de baixa expansión Feni36

4J36 (Invar) úsase onde se require unha alta estabilidade dimensional, como en instrumentos de precisión, reloxos, medidores de fluencia sísmica, marcos de máscaras de sombra para televisión, válvulas en motores e reloxos antimagnéticos. Na topografía, cando se vai realizar unha nivelación de elevación de primeira orde (alta precisión), a vara de nivelación utilizada está feita de invar, en lugar de madeira, fibra de vidro ou outros metais. Os puntais de invar utilizáronse nalgúns pistóns para limitar a súa expansión térmica dentro dos seus cilindros.

4J36 utiliza soldadura oxiacetilénica, soldadura por arco eléctrico, soldadura e outros métodos de soldadura. Dado que o coeficiente de expansión e a composición química da aliaxe están relacionados, débese evitar a soldadura, que provoca un cambio na composición da aliaxe; é preferible usar metais de aporte para soldadura por arco de argón que conteñan preferentemente entre o 0,5 % e o 1,5 % de titanio para reducir a porosidade e as gretas da soldadura.

Composición normal %

| Ni | 35~37,0 | Fe | Bal. | Co | - | Si | ≤0,3 |

| Mo | - | Cu | - | Cr | - | Mn | 0,2~0,6 |

| C | ≤0,05 | P | ≤0,02 | S | ≤0,02 |

Coeficiente de expansión

| θ/ºC | α1/10-6ºC-1 | θ/ºC | α1/10-6ºC-1 |

| 20~-60 | 1.8 | 20~250 | 3.6 |

| 20~-40 | 1.8 | 20~300 | 5.2 |

| 20~-20 | 1.6 | 20~350 | 6,5 |

| 20~-0 | 1.6 | 20~400 | 7.8 |

| 20~50 | 1.1 | 20~450 | 8.9 |

| 20~100 | 1.4 | 20~500 | 9.7 |

| 20~150 | 1.9 | 20~550 | 10.4 |

| 20~200 | 2.5 | 20~600 | 11.0 |

Propiedades físicas típicas

| Densidade (g/cm3) | 8.1 |

| Resistividade eléctrica a 20ºC (OM mm2/m) | 0,78 |

| Factor de resistividade da temperatura (20ºC~200ºC)X10-6/ºC | 3,7~3,9 |

| Condutividade térmica, λ/ W/(m*ºC) | 11 |

| Punto de Curie Tc/ºC | 230 |

| Módulo elástico, E/Gpa | 144 |

| O proceso de tratamento térmico | |

| Recocido para alivio de tensión | Quentar a 530~550ºC e manter 1~2 h. Arrefriar |

| recocido | Para eliminar o endurecemento, que se pode producir no proceso de laminación en frío e estiramento en frío, o recocido debe quentarse a 830~880ºC ao baleiro e manterse durante 30 minutos. |

| O proceso de estabilización |

|

| Precaucións |

|

Propiedades mecánicas típicas

| Resistencia á tracción | Alongamento |

| Mpa | % |

| 641 | 14 |

| 689 | 9 |

| 731 | 8 |

Factor de temperatura da resistividade

| Rango de temperatura, ºC | 20~50 | 20~100 | 20~200 | 20~300 | 20~400 |

| aR/ 103 *ºC | 1.8 | 1.7 | 1.4 | 1.2 | 1.0 |

Categorías de produtos

-

Teléfono

-

Correo electrónico

-

Whatsapp

-

WeChat

Xudia

150 0000 2421

-

Arriba